Wiki der Zerspanung

Tauchen Sie ein in die Welt der Zerspanung mit Gühring! Unser digitales Nachschlagwerk bietet fundiertes Fachwissen im Wiki-Format. Von Bohren über Fräsen bis Gewinden beantworten wir die wichtigsten Fragen kurz und verständlich. Und für aktuellste Informationen wird unser Zerspanungs-Wiki kontinuierlich durch neues Wissen erweitert.

Sackloch Bohrer

Satz Bohrer

Demnach stellt Gühring mehrere Bohrwerkzeuge zu praktischen Sätzen für unterschiedliche Anwendungen zusammen. Die Bohrer von Gühring sind in solch einem Satz Bohrer in unterschiedlichen Werkzeugabmessungen erhältlich.

Die Spiralbohrer-Sätze gibt es in unterschiedlichen Ausführungen und mit verschiedenen Oberflächenbehandlungen.

Für Monteure und Handwerker kann der jeweilige Satz Bohrer in Bakelitständern und Kassetten geliefert werden. Selbstverständlich können Sie Ihren Satz Bohrer auch individuell zusammenstellen:

Denn beim Bohren ist große Flexibilität gefragt.

In unserem Gühring Online-Shop erhalten Sie außerdem neben dem passenden Satz Bohrer innovative Gewindebohrersätze für alle Ansprüche und Einsatzzwecke. Überzeugen Sie sich selbst.

Schaft Bohrer

Schaftformen und Baumaße

Spiralbohrer mit durchgängig zylindrischem Schaft:

Bei Werkzeugen mit durchgängigem zylindrischem Schaft entspricht der Schaftdurchmesser dem Bohrdurchmesser.

Diese Werkzeuge werden als „durchgehend zylindrisch“ bezeichnet. Sie werden meist in Bohrfuttern oder Spannzangenfutter gespannt und finden ihren Einsatz überwiegend in kleineren und flexiblen Produktionsstätten wie z.B. Prototypenbau, Instandhaltung und in Reparaturwerkstätten.

Spiralbohrer mit Morsekegel (DIN 228):

Werkzeuge mit einem Morsekegel werden direkt in die Bohrmaschine aufgenommen. Das Werkzeug wird in den Konus der Maschine hineingedrückt und es entsteht eine selbsthemmende reibschlüssige Haftverbindung.

Über den Austreiblappen kann das Werkzeug mit einem Keil aus der Maschine wieder entfernt werden.

Spiralbohrer mit abgesetztem Schaft:

Bei Werkzeugen mit abgesetzten Schaft ist der Schaftdurchmesser größer als der Bohrdurchmesser. Die Schaftdurchmesser sind genormt und passen daher in Spannfutter wie beispielsweise Hydrodehnspannfutter, Schrumpffutter oder Zylinderschaftaufnahmen.

Die Schäfte werden in einer genauen Toleranz h6 geschliffen.

Sie kommen in der Großserienfertigung und für präzise Bohrungen zum Einsatz.

Verfügbare Durchmesser:

Ø3, Ø4, Ø6, Ø8, Ø10, Ø12, Ø14, Ø16, Ø18, Ø20, Ø25, Ø32

Abgesetzte Schäfte – Varianten:

Abgesetzte Schäfte gibt es in zwei Varianten: mit und ohne Spannfläche.

Schäfte ohne Spannfläche:

Werkzeuge mit Schäften ohne Spannfläche werden überwiegend in Hydrodehnspannfutter, Schrumpffutter oder Kraftspannfutter gespannt.

Schäfte mit Spannfläche:

Werkzeuge in der Variante „mit Spannfläche“ werden hauptsächlich in Zylinderschaftaufnahmen mit seitlicher Klemmschraube gespannt.

Baumaße der Bohrwerkzeuge:

Um den Umgang mit Werkzeugen zu vereinfachen, wurden die Baumaße in Normen definiert.

Zu den Baumaßen gehört in Abhängigkeit vom Durchmesser die Gesamtlänge, Spannutlänge und die Schaftform.

Welcher Bohrer eignet sich besonders für harte, zähharte, spröde und /oder kurzspanende Werkstoffe?

In unserem Gühring Katalog für Bohrwerkzeuge finden Sie eine großzügige Auswahl an Bohrern für Aluminium: Der dort aufgeführte Typ H-Bohrer zeichnet sich durch seine flache Spiralsteigung und den folglich stabilen Schneidkeil aus. Dadurch ist der Typ H-Bohrer für die Bearbeitung von harten, zähharten, spröden und /oder kurzspanenden Werkstoffen wie beispielsweise kurzspanende Messing- und Bronzesorten, Magnesiumlegierungen oder Kunststoffe geeignet.

Ein umfangreiches Angebot an Bohrern vom Typ H erhalten Sie außerdem in unserem Gühring Online-Shop.

Schaftfräser

Welches Material bei Schaftfräsern?

Schaftfräser Hartmetall

Schaftfräser für die Metallbearbeitung können aus verschiedenen Schneidstoffen gefertigt sein. Üblich sind Schnellarbeitsstahl (HSS) und Vollhartmetall (VHM). Universalfräser oder Hochleistungsfräser aus VHM kommen auf modernen CNC-Maschinen zum Einsatz. Sie eignen sich besonders für die Serienfertigung. Hohe Bearbeitungsgeschwindigkeiten machen sie sehr leistungsfähig. Zudem erreichen sie hohe Standzeiten sowie Schnitttiefen und Schnittbreiten. Damit zeichnen sie sich insgesamt durch eine hohe Wirtschaftlichkeit aus. Nachteile von Vollhartmetallfräsern liegen im höheren Anschaffungspreis. Außerdem sind Sie für Fertigungsverfahren mit instabilen Maschinenverhältnissen nicht geeignet.

Schaftfräser HSS

HSS-Fräser werden aus Schnellarbeitsstahl hergestellt. Der wesentliche Vorteil von HSS-Fräsern gegenüber VHM-Fräsern ist ihr günstiger Anschaffungspreis. Als Nachteile hingegen sind die geringe Bearbeitungsgeschwindigkeit sowie die geringe Standzeit zu nennen. Daher werden Fräser aus HSS und HSS-E selten in der Serienfertigung eingesetzt.

Schaftfräser Aluminium

Aluminium verfügt über ein geringes Gewicht und eine hohe Leitfähigkeit, was es zum Beispiel zu einem beliebten Werkstoff in der Elektroindustrie macht. Das Fräsen von Aluminium ist aber sehr anspruchsvoll, weil das Material aufgrund der Wärmeentwicklung beim Fräsen weich wird und die Späne an den Schneiden der Fräswerkzeuge verkleben. Ein Einschneider ist zum Bearbeiten von Aluminium am besten geeignet, weil hier ist die Gefahr des „Anbackens“ von Spänen am geringsten ist. Für mittelharte Aluminiumlegierungen können auch Zwei- und Mehrschneider verwendet werden.

Im Bereich der Schaftfräser bietet Gühring verschiedene Produkte an: Überzeugen Sie sich selbst, Schaftfräser in unserem Online-Shop.

Schleifen von PKD und PCBN

Schneidkeil

Alpha (α) wird als Freiwinkel bezeichnet. Dieser wird benötigt, damit der Schneidkeil überhaupt schneiden kann, bzw. scharf ist.

Beta (β) wird als Keilwinkel bezeichnet. Je größer der Keilwinkel, desto stabiler ist der Schneidkeil. Und umgekehrt: Je kleiner der Keilwinkel, desto instabiler der Schneidkeil. Wie groß oder wie klein dieser Schneidkeil ist, hängt von Alpha und Gamma ab.

Gamma (γ) ist der sogenannte Spanwinkel, dieser entspricht beim Bohrer, der Drall- Spiralsteigung. Der Spanwinkel ist abhängig von dem zu bearbeitendem Material und kann von 15° bis 45° variieren.

Gühring bietet als führender Werkzeughersteller eine digitale Lernwelt mit einem umfangreichen Schulungsprogramm zu Fachthemen aus der Metallzerspanung.

Registrieren Sie sich jetzt für unsere Gühring Online Academy und profitieren Sie von Trainings zu Fachthemen aus unserer Branche und natürlich zu unseren Produkten.

Schneidstoff Bohrwerkzeuge

Wir zeigen Ihnen deren Eigenschaften, Unterschiede und erklären Ihnen, wann welcher Schneidstoff zum Einsatz kommt.

Schneidstoff HSS – Qualitätsstufen

Schnellarbeitsstähle gibt es in verschiedenen Qualitätsstufen, die sich durch Ihre Härte und Zähigkeit unterscheiden. Verantwortlich dafür sind Legierungsbestandteile wie Wolfram, Molybdän und Kobalt. Diese erhöhen die Anlassbeständigkeit, Verschleißfestigkeit und Leistungsfähigkeit des Werkzeugs.

Mit zunehmenden Legierungsbestandteilen erhöht sich auch der Preis für das Werkzeug.

Unter Zähigkeit der Werkzeuge versteht man die Fähigkeit zur Verformung oder Biegung, ohne dass das Werkzeug bricht.

Durch die wesentlich höhere Zähigkeit der HSS-Werkzeuge eignen sich diese besonders gut bei Anwendungen mit instabilen Maschinenverhältnissen und instabilen Aufspannungen.

Hartmetallwerkzeuge entfalten ihr Potenzial auf modernen CNC-Maschinen mit stabiler Aufspannung.

Schneidstoff Hartmetall

Hartmetall ist ein Verbundwerkstoff, der aus einem Härteträger, dem Wolframkarbid, und einer zähen Komponente, dem Kobalt, besteht.

Kobalt dient als Einbettmasse, beziehungsweise Klebstoff, in dem sich die Hartstoffpartikel verteilen.

Üblicherweise besteht Hartmetall zu etwa 90% aus Wolframkarbid und zu etwa 10% aus Kobalt.

Die Wolframkarbidkörner sind durchschnittlich etwa 0,5 bis 1 Mikrometer groß.

Da Hartmetall die doppelte Härte sowie eine höhere Warmhärte im Vergleich zu Schnellarbeitsstahl besitzt, erreicht Hartmetall höhere Schnittwerte, Standzeiten und Bohrungsqualitäten.

Grundsätzlich gilt: je härter der Schneidstoff, desto geringer seine Zähigkeit.

Was ist die Schnittgeschwindigkeit beim Bohren?

Der Umfang des Werkzeugs legt pro Umdrehung eine bestimmte Strecke zurück. Je größer der Durchmesser des Bohrers, desto länger die Strecke, die zurückgelegt wird. Die Schnittgeschwindigkeit ist in diesem Zusammenhang jene Geschwindigkeit, mit der die Werkzeugschneide am Werkstück den Span abhebt und ist gleich der in einer Minute abgetragenen Spanlänge. Die maximale Schnittgeschwindigkeit befindet sich am Umfang des Werkzeugs und wird in Richtung Zentrum immer geringer. Im Zentrum des Werkzeugs ist die Schnittgeschwindigkeit gleich Null.

Die Schnittgeschwindigkeit wird in Meter pro Minute (m/min) angegeben.

Sie ist jedoch nicht zu verwechseln mit der Vorschubgeschwindigkeit oder der Werkzeugdrehzahl.

Wie berechne ich die Schnittgeschwindigkeit beim Bohren?

Vc = (d∙ π ∙ n )/1000

Vc = Schnittgeschwindigkeit

d = Durchmesser

π = Pi (gerundet 3,14)

n = Drehzahl

Sie sind auf der Suche nach passenden Schnittwerten, wie beispielsweise Schnittgeschwindigkeit, Vorschub, Vorschubgeschwindigkeit, etc.?

Dann empfehlen wir Ihnen unseren Gühring Navigator. Nicht nur als zuverlässiger Schnittdatenrechner sondern auch mit der passenden Werkzeugempfehlung.

Schneidstoff HSS, HSS-Fräser

Dazu gehören Fräser aus „High Speed Steel“ (Schnellarbeitsstahl oder Hochleistungschnellarbeitsstahl, kurz HSS), aus Vollhartmetall (VHM) und polykristalliner Diamant (PKD).

Aufgrund der höheren Zähigkeit und der Unempfindlichkeit gegen schwankende Kräfte des Schneidstoffs HSS kommen HSS-Fräser in der Regel auf älteren Maschinen und instabilen Verhältnissen zum Einsatz. Darüber hinaus werden Fräser aus dem Schneidstoff HSS bei der Fertigung von Kleinserien, Prototypen und in der Instandhaltung verwendet.

Obwohl der günstige Anschaffungspreis ein großer Pluspunkt ist, sind die geringen Bearbeitungsgeschwindigkeiten sowie die geringe Standzeit der Grund, weshalb HSS-Fräser nicht in der Serienfertigung eingesetzt werden. Schwer zerspanbare Materialien werden mit Werkzeugen aus HSS-E-PM (pulvermetallurgischer Schnellarbeitsstahl) als Schneidstoff bearbeitet.

Ein umfangreiches Angebot an Fräsern aus dem Schneidstoff HSS erhalten Sie in unserem Gühring Online-Shop.

Schneidstoff PKD, Diamant-Fräser

Ein PKD-Fräser ist ein rotierendes Zerspanungswerkzeug, welches über eine, oder über mehrere Schneidplatten aus PKD verfügt. PKD-Fräser kommen auf modernen CNC-Maschinen zum Einsatz, bieten höchste Standzeiten und sind vor allem bei höheren Stückzahlen meist die wirtschaftlichste Lösung. Der Schneidstoff PKD ermöglicht durch seine hohe Härte besonders abrasive Werkstoffe zu bearbeiten und standzuhalten.

Dazu gehören beispielsweise Leichtbauwerkstoffe wie Aluminium, Magnesium und faserverstärkte Kunststoffe. Im Rahmen von Großserienfertigungen werden durch den Einsatz von PKD-Fräsern komplexe Formen und sehr präzise Maße hergestellt.

Der Geschäftsbereich PKD und PCBN (Polykristallines kubisches Bornitrid) zählt seit über 40 Jahren zu unseren Kernkompetenzen, wonach derzeit 95% der PKD-/PCBN-Werkzeuge als Sonderwerkzeuge in enger Abstimmung mit unseren Kunden ausgelegt werden. Wir bieten Ihnen eine individuelle Lösung. Kontaktieren Sie uns einfach.

Schneidstoff VHM, VHM Fräser

Dabei können VHM-Fräser nicht nur Formen fräsen, die mit Wendeschneidplatten nicht möglich sind, sondern arbeiten auch für High Speed Cutting (HSC) Aufgaben besonders wirtschaftlich.

Darüber hinaus erreichen VHM-Fräser hohe Standzeiten sowie Schnitttiefen und Schnittbreiten. Damit zeichnen sich Fräser aus dem Schneidstoff VHM insgesamt durch eine hohe Wirtschaftlichkeit aus.

Unabhängig davon, welches Material Sie bearbeiten möchten: In unserem Gühring Online-Shop erhalten Sie VHM-Fräser.

Um die Lebenszeit Ihrer hochwertigen Werkzeuge zu verlängern, bereiten wir darüber hinaus mit unserem Nachschleifservice Ihre VHM-Fräser wieder auf.

Ein Schneidstoff, viele Anwendungen: 4 Produkt-Familien aus Hartmetall

Schnittgeschwindigkeit Fräsen Tabelle

Zur Auswahl des optimalen Werkzeugs und der empfohlenen Schnittwerte (u.a. Schnittgeschwindigkeit) für Ihre Anwendung, steht Ihnen unser Gühring Navigator zur Verfügung.

Senkkopf Bohrer

Spanbildung

- Stauchen

- Scheren

- und Gleiten

Zunächst staucht die Schneide den Werkstoff, welcher dadurch plastisch verformt wird.

Das Scheren des Spanelements findet entlang der Scherebene statt.

Zuletzt gleitet das Spanelement an der Spanfläche entlang nach oben.

Aus den einzelnen Spanelementen bildet sich dann der Span, wonach die Spanbildung abgeschlossen ist.

Sie sind auf der Suche nach Fachkenntnissen in der Welt der Zerspanung?

Dann registrieren Sie sich jetzt kostenlos für unsere Gühring Online Academy und profitieren Sie von Trainings zu Fachthemen aus unserer Branche und natürlich zu unseren Produkten.

Kontrollierte Spanabfuhr: 3D-Werkzeug löst scheinbar Unmögliches

Spanbildung beim Bohren

Die Spanbildung hängt vom zu bearbeitenden Material, der Wahl des Werkzeugs, vom Kühlschmiermittel sowie den gewählten Schnittdaten ab.

Grundsätzlich unterscheidet man zwischen langspanenden und kurzspanenden Materialien.

Die Bearbeitung von kurzspanenden Materialien ist in der Regel problemlos. Die kurzen Späne werden entweder über die Innen- oder Außenkühlung über die spiralförmige Spannut aus der Bohrung heraustransportiert.

Kurzspanende Materialien:

- Aluminium Gusslegierung

- Messing

- Grauguss usw.

Bei langspannenden Materialien ist die Spanbildung wesentlich komplexer.

Einflussfaktoren bei der Spanbildung sind der Vorschub, die Schnittgeschwindigkeit und die Werkzeuggeometrie.

Langspanende Materialien:

- Baustahl

- Aluminium

- Knetlegierungen

- Kupferlegierungen usw.

Welcher Bohrer eignet sich für alle gängigen Materialien (Stahl, Stahlguss, Gusseisen, Eisenlegierungen oder Nichteisenmetalle) und ist universell einsetzbar?

Die genannten Schneidstoffe haben Eigenschaften, wie eine hohe Dichte, geringe Zähigkeit, schlechte Verformbarkeit, sind spröde oder hart. In unserem Gühring Katalog für Bohrwerkzeuge finden Sie eine großzügige Auswahl an Bohrern für alle gängigen Materialien: Der dort aufgeführte Bohrer Typ N ist der Universal-Bohrer unter den Schnellarbeitsstahl-Bohrwerkzeugen. Mit diesem HSS-Bohrer können verschiedene Materialien, wie zum Beispiel unlegierte und legierte Stähle, Stahlguss, Gusseisen, Eisenlegierungen oder Nichteisenmetalle bearbeitet werden. Der Typ N-Bohrer ist in vielen unterschiedlichen Ausführungen erhältlich.

Überzeugen Sie sich jetzt darüber hinaus in unserem Gühring Online-Shop.

Spandicke beim Bohren

Durch die höhere Spandicke rollt sich der Span enger ein, bricht einfacher und somit werden kürzere Späne produziert.

Der maximale Vorschub ist abhängig vom Schneidstoff, der Maschinen und der Werkzeuggeometrie.

Spezial Bohrer

- So bringt etwa der Spezial Bohrer RT 100 AI eine optimale Performance in Leichtbauteilen aus Aluminium.

- Der Spezial Bohrer RT 100 Typ C erzielt besonders gute Ergebnisse bei der Bearbeitung von langspanenden Stählen.

Sie suchen den passenden Spezial Bohrer für Ihre Bearbeitung?

In wenigen Schritten haben Sie mit unserem Gühring Navigator den geeigneten Bohrer zur Hand.

Oder besuchen Sie jetzt unseren Gühring Online-Shop.

Spiralbohrer DIN 338

Spiralbohrer HSS: Was sind HSS Spiralbohrer?

Spiralbohrer kurz und überlang

Spiralbohrer Metall

Spiralbohrer nachschleifen

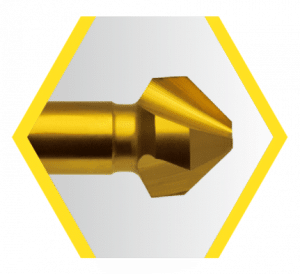

Stufenbohrer

Stufenbohrer was ist das?

Stufenbohrer ermöglichen die Fertigung von Bohrungen mit mehreren Durchmessern in einem Arbeitsgang und mit einem Werkzeug. Mithilfe von Stufenbohrern lassen sich die Bearbeitungszeiten beim Bohren erheblich reduzieren.

Wie funktioniert der Stufenbohrer?

Bei der Metallbearbeitung sorgen der Spitzenwinkel und die Ausspitzung dafür, dass der Bohrer sich leicht zentriert und anbohrt. Die Hauptschneiden sind für den eigentlichen Zerspanvorgang am Material verantwortlich. Der hier entstehende Span wird über das Nutprofil geformt und durch die Spannut aus der Bohrung geführt.

Stufenbohrer für Edelstahl

Ein Stufenbohrer ermöglicht es eine Bohrung und eine Senkung in einem Arbeitsschritt zu realisieren.